聯系人:20160913022232.png

手機:13042479777

電話:0411- 62310707

傳真:0411- 87712449

網址:大連耀巨通機械設備制造有限公司

地址:遼寧省大連市金州區先進街道丘(地)號42-84-7

聯系人:20160913022232.png

手機:13042479777

電話:0411- 62310707

傳真:0411- 87712449

網址:大連耀巨通機械設備制造有限公司

地址:遼寧省大連市金州區先進街道丘(地)號42-84-7

熱浸鍍鋅是運用廣泛的防腐蝕技術之一, 能夠大起伏提高鋼鐵資料的耐大氣腐蝕功能。與接連電鍍鋅帶鋼相比,熱鍍鋅帶鋼成本較低,這年來熱浸鍍鋅市場份額不斷添加。

1 熱鍍鋅缺.陷

1.1 鋅渣缺.陷

鋅渣首要是鐵與鋅或鋁構成的金屬間化合物。鋅渣的構成原理是:帶鋼在進入鋅液后,其外表的鐵原子一起發生溶解和冶金反應。當進入鋅液的鐵低于鋅液中鐵的飽滿溶解度時,鐵首要以溶解狀態存在于鋅液中;當進入鋅液的鐵超過鋅液中鐵的飽滿溶解度時, 鐵便會與鋅或鋁構成金屬間化合物分出。

鋅渣的組成與鋅液溫度及其有用鋁含量有關。在常用的鋅液溫度下,當鋅液中有.效鋁含量低于0.135%時 , 鋅渣的首要成份為FeZn7,該鋅渣密度較鋅液密度大,稱為底渣;當鋅液中有.效鋁含量高于0.135%時,鋅渣的首要成份為Fe2Al5,該鋅渣密度較鋅液密度小,稱為浮渣。

在接連出產過程中, 當鋅液中有.效鋁含量發生變化時,底渣能夠轉化成浮渣,反應式為 :2FeZn7+5Al=Fe2Al5+14Zn

鋅液中鐵的飽滿溶解度與鋅液溫度成正比,與鋅液有.效鋁含量成反比。在參加鋅錠時,由于鋅錠熔化耗費大量熱量, 會構成部分鋅液溫度的下降,鐵的飽滿溶解度下降,然后會分出鋅渣。

當從GA向GI轉化時,需求添加鋅液中的有用鋁含量, 此過程鋅液中鐵的飽滿溶解度下降, 會分出大量鋅渣。當入爐前帶鋼外表清洗不徹.底時, 帶鋼外表殘留的鐵粉會跟著帶鋼進入鋅液, 這些鐵粉從帶鋼外表脫落后可快速構成鋅渣。當帶鋼入鋅鍋溫度過高時, 帶鋼外表的鐵原子溶解速度和反應活度較大,會添加鋅渣數量。圖1為附著在帶鋼外表的鋅渣缺點。

圖片

1.2 氣刀條痕缺點

由于氣刀的唇部有損害缺口或氣刀縫隙處阻塞,都會在帶鋼的相應方位發生凸起的帶痕,稱之為氣刀條痕缺點。 在氣刀的噴吹壓力很大且氣刀距鋅液液面很近時,鋅液的飛濺會引起噴嘴的阻塞。

1.3 漏鍍缺點

漏鍍發生的首要原因:

(1) 帶鋼原板面上粘附一些未被清洗潔凈的異物,這種漏鍍缺點呈塊狀斑痕分布沒有規則。

(2) 爐內氣氛份額不合理,氫氣含量低,殘氧量偏高時, 帶鋼外表附著一些無規則分布的片狀針孔黑點氧化物。

(3) 爐鼻子內部鋅液面上有積灰,或爐鼻子內部的結渣。在帶鋼運轉時,尤其是在帶鋼增速、 減速或有焊縫經過,導致帶鋼在此處發生振動,鋅灰或鋅渣粘附在帶鋼外表上而發生漏鍍。

1.4 劃傷缺點

1.4.1 鍍前劃傷

在熱鍍鋅之前帶鋼板面上的劃傷, 稱為鍍前劃傷,這種劃傷有或許來自質料板面,如在冷軋機出口,上下導板劃傷;冷軋或許熱軋軋輥劃傷;熱鍍鋅出產線鋅鍋前進口導板臺、進口矯直機輥面結瘤劃傷;帶鋼在進口.活套跑偏,被托輥劃傷;質料板形欠好,在退火爐通道內劃傷;搖擺爐鼻子整理,爐鼻子內結渣時,搖擺起伏過大被爐鼻子劃傷及沉沒輥劃傷等等原因。鍍前劃傷都是基板受損,在鍍鋅之后,劃傷顏色發暗,而且板料沖壓后往往愈加明顯。

1.4.2 鍍后劃傷

這種劃傷一般都只是使鋅層外表受損, 打磨后不明顯。對后續沖壓,噴漆外表影響較小。鍍后劃傷或許來自鋅鍋之后的輥面, 或許導板臺上異物劃傷。劃傷顏色發亮,容易與鍍前劃傷區分,如圖(b)所示。

山東熱鍍鋅加工廠家福康金屬。

1.5 熱褶皺

熱褶皺也被稱為熱瓢曲, 根據張清東的研討,帶鋼橫向瓢曲的首要原因是由于帶鋼寬向中部部分區域張力集中導致不均勻拉伸變形構成的部分屈曲。這種缺點的發生與帶鋼厚度、帶鋼寬度、帶鋼溫度、張力、板形、爐輥凸度有關。即帶鋼越薄、帶鋼越寬、帶鋼溫度越高、張力越大、 凸度越大,帶鋼瓢曲越嚴峻,越容易發生這種缺點。

1.6 光整羽痕

羽痕缺點發生于光整過程中, 是由相似茸毛形狀的缺點縱向排成一串組成。原因是由于光整輥縫隙中的帶鋼遭到不穩定的延伸率軋制所發生,其典型描摹如圖所示。

圖片

1.7 壓印

壓印發生的首要原因:

(1) 輥子上粘有顆粒物。

(2) 機械損害構成退火爐內輥子上粘有軟的 堆積物。

(3) 夏天蚊蟲飛到帶鋼板面上經過輥壓后發生。

(4) 輥面受損。

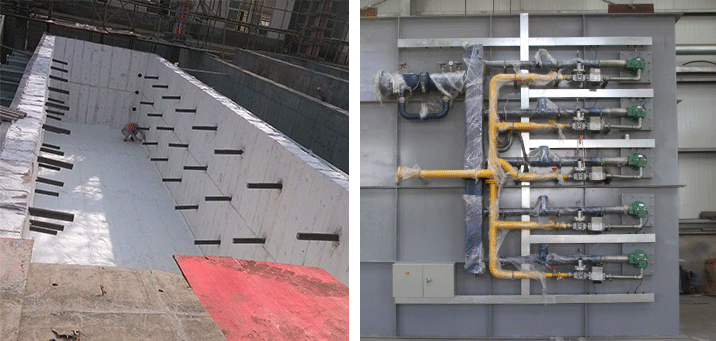

(5) 退火爐內,從燒嘴噴出一些雜質到帶鋼外表。鍍鋅板外表壓印缺點構成原因較多,但由輥子原因構成的壓印都有周期性,能夠經過周期計算出壓印來自哪根輥,然后整理或更換新輥消除壓印缺點。

2 缺點操控辦法

2.1 削減鋅渣缺點的操控辦法

(1) 操控鋅液中的有用鋁含量,使鋅渣首要以浮渣方式存在, 一起盡或許削減有用鋁含量的動搖,操控有用鋁含量動搖在0.02%以下。

(2) 確認合理的帶鋼入鋅鍋溫度,選用高.效鋅液溫度操控模型,削減鋅液溫度動搖,將鋅液溫度操控在(460±3)℃范圍內。

(3) 加強清洗,保證入爐帶鋼外表鐵粉含量 低于40mg/m2 。

(4) 均勻加錠,防止有用鋁含量和鋅液溫度的劇烈動搖。

(5) 削減GA向GI的轉化次數,或選用雙鋅鍋防止GA向GI的轉化。

(6) 及時撈渣,浮渣一般采納撈渣的方式去除,一定要留意鋅鍋中帶鋼出口處浮渣的抓取,以 削減此處的浮渣粘附在帶鋼的外表。

山東熱鍍鋅廠家選擇福康金屬。

2.2 氣刀條痕缺點操控辦法

出產中一旦發現有氣刀條痕缺點, 需及時用專用工具進行處理。

2.3 漏鍍缺點操控辦法

(1)定時查看清洗段的清洗才能,做擦拭試驗查看清洗后的帶鋼外表, 削減由于原板面上的異物構成的漏渡。

(2)實時監控爐內氣氛,及時調整。

(3)定時整理及吹掃爐鼻子。

2.4 劃傷缺點操控辦法

經過出產線查看臺和在線檢測外表系統能夠監控帶鋼外表的狀態,發現接連劃傷缺點時,首要分清劃傷類型,是鍍前劃傷仍是鍍后劃傷。

如果是來自鋅鍋之后的鍍后劃傷,及時查看各個夾棍、托輥及轉向輥的運轉狀態,尋覓出缺點來源并消除, 如果是鍍前劃傷, 同樣查看鋅鍋前各個輥的運轉狀態,并查看出產線進口處的質料帶鋼。如果是質料帶鋼有劃傷,及時查詢出產批次,將同批次質料撤下,防止大批量出產帶缺點質料。

2.5 熱褶皺缺點操控辦法

(1) 呈現熱褶皺缺點時, 應及時減小爐內帶鋼的張力,使爐內帶鋼在小張力的情況下運轉。

(2) 操控質料板形,質料板形帶有嚴峻單邊浪或嚴峻中浪的不能運用。

(3) 出產不同標準的料,寬接窄,薄換厚,要逐步改變,防止兩個標準距離過大的料接連直接出產。

2.6 光整羽痕缺點操控辦法

光整羽痕缺點是光整輥縫隙中的帶鋼遭到不穩定的延伸率軋制時發生的,呈現羽痕缺點,需求加大光整張力,減小軋制力,加大光整彎輥力。板料較厚時,在調整光整張力及軋制力時,有或許會呈現嚴峻邊浪,要及時翻開.光整防止斷帶,也能夠經過拉矯機來消.除羽痕。

2.7 壓印缺點操控辦法

當查看員發現壓印缺點時, 需求丈量壓印周期,經過周期計算出輥徑,能夠大約計算出發生壓印缺點的方位, 然后消除壓印。保持出產線的密閉,能夠削減灰塵或許蚊蟲附在輥面發生壓印。當發現壓印周期與出產線輥徑不符時, 需求排查質料,防止批量出產。

壓印屬于一種常見而又不可操控的缺點,無法徹底杜絕,需求及時發現,及時處理,所以對帶鋼外表的實時監控格外重要。以上的幾種缺點,都是在日常出產中經常呈現的,只需留意對帶鋼外表的實時監控,出產人員反應快速并及時采納應對辦法, 能夠大起伏地削減降級和切料。一起監控和查看質料質量,削減不必要的產品缺點。

3 結語

熱鍍鋅帶鋼的外表質量觸及煉鋼到鍍鋅出產各個工序, 并體現在汽車廠的沖壓和涂裝的運用過程, 因此應根據詳細的缺點形態做出客觀合理的點評和剖析, 找出導致發生各類外表缺點的原因.